Por: Alejandro Arditti (*).

Este desafío, no solo impacta a los actores logísticos, sino que se extiende a la operación comercial y financiera de las empresas dadoras y receptoras de carga.

Los retos que nos plantea la última milla nos obligan a replantear y rediseñar gran parte de la base operativa existente y a la par genera nuevas oportunidades de negocio.

Prácticamente todo el andamiaje logístico clásico se torna obsoleto cuando lo queremos aplicar a la última milla, preparado para enviar grandes volúmenes, con cierta previsibilidad y rutas predefinidas, ahora debe entregar ordenes más pequeñas, con menor previsibilidad en la demanda y con rutas aleatorias.

Frente a las demandas del mercado y a las necesidades de rentabilidad de las organizaciones, nuevos jugadores están participando en el mercado generando un impacto muy grande en la manera que pensamos la operación y los negocios.

Te puede interesar: Última milla: buscar la satisfacción del cliente

Características y necesidades del e-Commerce

El desarrollo de la cultura digital de los consumidores y el crecimiento del e-Commerce ha traído nuevas necesidades a los Centros de Distribución.

Por un lado, debemos entender que la logística es el nuevo canal comercial de las empresas, por esto todas las acciones buenas o malas que hagamos en esta área tienen un impacto directo en el cliente.

Hoy en día, la idea de que la experiencia de compra del cliente se genera en el local comercial tiende a desaparecer. La experiencia es fuertemente dependiente de la plataforma web, y es la logística quien la traduce en una realidad. Por esto debe entenderse al conjunto web+logística como el principal showroom de la empresa.

En el mundo de las redes sociales, el pulgar arriba o abajo del consumidor, es fundamental para el éxito de una compañía, y esta opinión cada vez está más influenciada por la logística que ahora debe afrontar grandes desafíos.

El tamaño de los pedidos es uno de ellos, a medida que los pedidos se achican, la complejidad de la operación aumenta exponencialmente.

Otro factor son las entregas en domicilios no preparados para la recepción. Esto trae problemas logísticos porque las rutas se atrasan, como consecuencia de esperas, problemas de estacionamiento, conflicto con autoridades, etc.

La logística inversa representa un porcentaje relativamente bajo de la logística directa en una operación tradicional, sin embargo, este proceso está tomando cada vez más relevancia debido al aumento de entregas en domicilios particulares y a las políticas de devolución sin cargo implementadas por las compañías. Cuando el cliente no puede recibir su pedido en el plazo establecido o desea generar una devolución o cambio, la mercancía debe iniciar el proceso de logística inversa. Lo que implica tener la capacidad de volver a recibir y dejar disponible dentro del stock la mercadería en tiempos muy breves, para que esté disponible para reenvío inmediato. No es posible que estos procesos se realicen de manera ineficiente, pues la mercancía debe estar lista para volver a salir inmediatamente. Los canales de logística inversa se vuelven críticos e incluso hay compañías que lo están convirtiendo en un factor diferencial.

La variabilidad de la demanda es otra característica clave, depende de factores tanto internos como externos que generan cambios puntuales que pueden alcanzar hasta 10 o 20 veces la demanda habitual, particularmente en fechas especiales como Black Friday, Cyber Monday y en lanzamientos. Esto requiere contar con capacidad diseñada previamente para mantener el nivel de servicio cuando se producen estos cambios.

Todo lo anterior demanda información actualizada en tiempo real, estas operaciones dependen cada vez más de datos e información de calidad relacionada con los productos, clientes, mercado, rutas, inventarios, ordenes, para poder reaccionar rápidamente a las nuevas necesidades de manera ordenada y a costos predecibles.

Esta es una necesidad impostergable en el mercado actual y paso previo de cualquier proceso de automatización. (Ver cuadro 1)

Finalmente es importante destacar que las prácticas comerciales clásicas basadas en costo unitario dejan de ser la principal medida para evaluar la logística de última milla y otras variables referidas a la calidad de servicio, tiempos de respuesta, servicios de valor agregado pasan a ser aún más relevantes que el costo unitario.

Cómo traducir esta complejidad en un nuevo modelo operativo

- Debemos contar con un entendimiento numérico del mercado, productos, clientes, curvas de demanda, crecimiento, capacidades, estacionalidad, KPIs, etc. Necesitamos toda la información que se pueda conseguir del mercado objetivo y de nosotros en ese mercado.

- Sumar a la discusión a todas las áreas de la compañía: Finanzas, Marketing, Comercial, Operaciones, Supply Chain, RRHH, Legal, etc. El proyecto logístico ya no es una tarea particular del área logística, sino algo que involucra a toda la empresa, como ya mencionamos la logística se está transformando en el principal canal comercial. Por eso es necesario contar con el input y el feedback de todas las áreas.

Con estos dos grupos de información podemos armar nuestro proyecto logístico, el cual responde a “qué necesitamos hacer?” y “cómo lo hacemos?”. Luego debemos definir qué tecnologías e inversiones se requieren para materializarlo. De esta manera tendremos un proyecto que se convertirá en el motor del crecimiento del negocio.

Es importante tener en cuenta que los proyectos logísticos no terminan. El proyecto logístico está en permanente evolución y mejora, permitiéndonos retroalimentar el modelo, alcanzar un mayor entendimiento de la demanda, y a su vez retroalimentar a todas las áreas para rediseñar un proyecto que esté a la altura de cada etapa de crecimiento.(Ver cuadro 2)

Estrategia operativa

La principal estrategia que se está utilizando para resolver la logística de última milla es una combinación de centros de acopio suburbanos que abastecen a los CD urbanos de última milla.

- Los centros de acopio suburbanos tienen el 100% del mix de productos de la compañía.

- Los CD de última milla urbanos almacenan solo productos de alta rotación o aquellos pertenecientes a promociones especiales en los que se espera demanda sostenida.

De esta forma, los centros de acopio suburbanos abastecen los productos que se almacenan en los CD de última milla y además preparan los pedidos de aquellos productos no almacenados en los CD urbanos.

Los CD urbanos, preparan pedidos de los productos que almacenan y hacen cross dock de los productos ya preparados por los CD Suburbanos.

Desde los CD urbanos sale toda la distribución utilizando vehículos de bajo impacto, como motos o bicicletas y actúan también como punto de entrega.

El principal problema de los Centros de última milla es el costo inmobiliario, ya que al estar localizados cerca de los centros de consumo compiten contra locales comerciales, viviendas y oficinas.

Esta particularidad junto con la altísima demanda de calidad de servicio por parte de los consumidores obliga a que estos centros ganen eficiencia operativa para compensar los extracostos de superficie y ,tal importante como lo anterior, para garantizar el nivel de servicio.

Dentro de las tecnologías más habituales para la última milla, encontramos:

-

Sorter para recepción de mercadería y crossdock.

-

Almacenamiento automático de alta densidad.

-

Sistemas de guiado de picking.

Estas tecnologías apuntan a dar productividad, velocidad y previsibilidad a la logística, por supuesto que todas las operaciones se pueden beneficiar de estas, pero es en la última milla donde se tornan imprescindibles.

El repago de estas tecnologías se funda en:

-

Ahorro de m2 de superficie.

-

Aumento de productividad de la mano de obra.

-

Eliminación de tiempos de espera y de traslados.

-

Eliminación de diferencias de inventario.

-

Eliminación de equipos de movimiento de cargas.

-

Eliminación de riesgos de trabajo.

-

Mejor precisión de picking.

-

Aumento de seguridad.

-

Mejor gestión de inventarios.

El almacenamiento del inventario y del stock para picking son las actividades que demandan mayor superficie. Los sistemas de alta densidad reducen al mínimo esta situación haciendo un mejor aprovechamiento del volumen del local.

Los sistemas de alta densidad más habituales para última milla son los AS/RS y los VLM. No incluimos aquí los sistemas de racks estáticos de alta densidad porque los mismos implican el uso de autoelevadores y este tipo de equipos es algo que se debe evitar en operaciones urbanas. El motivo del no uso, está relacionado con los pasillos operativos que demanda, la interferencia con el personal que se dedica al picking, embalaje y despacho de mercadería. Básicamente, estamos pensando en operaciones relativamente chicas con gran eficiencia en el uso del volumen, y los autoelevadores demandan mucho volumen operativo que no se puede destinar a la operación de almacenamiento.

Un beneficio adicional que generan los sistemas automáticos de almacenamiento es la velocidad de guardado y de picking. Estas tareas junto con el empaquetado son las que demandan mayor mano de obra. En un sistema manual, mucho del tiempo de los operadores se desperdicia en traslados, esperas y errores. Los sistemas automáticos eliminan estos tiempos muertos prácticamente por completo.

Estos sistemas además permiten un control absolutamente detallado de las existencias, puntos de repedido, análisis de la rotación, y demás, lo que conduce a un muy preciso control de los inventarios.

Cuando estos equipos son complementados con sistemas de guiado de picking como pick y putt to light o voice picking, se logran altísimas productividades y muy bajos, prácticamente cero, niveles de error.

La otra tarea habitual en los centros de última milla es la tarea de crossdocking, dependiendo de qué tan grande sea, es susceptible de ser automatizada con un sorter de mercadería. Estos equipos permiten ingresar toda la mercadería y automáticamente censan peso, volumen, origen, destino, etc. y basado en estos parámetros el equipó define a que boca dirigir cada uno de los bultos y los deja disponibles para subir a los diferentes vehículos de distribución o para ingresar al inventario si también fuese necesario.

Sobre la tecnología

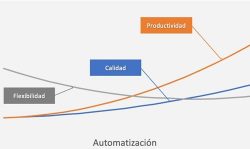

Normalmente cuando la automatización es mínima, tenemos un grado de flexibilidad muy grande porque depende de las personas y estas tienen la libertad de moverse y hacer las cosas de diferentes maneras. Por supuesto, esta flexibilidad paga un costo en calidad y baja productividad, entendiendo calidad como la capacidad que tiene el proceso de ser predecible y repetitivo.

En la medida que automatizamos lo primero que vamos a ver es que perdemos flexibilidad ¿qué significa? no podemos recibir estibas en cualquier condición. Estas tienen que pasar por un tamiz muy fino, los pallets deben estar armados según el estándar definido, no podemos tener pallets de mala calidad, entre otras restricciones que quitan flexibilidad y que nos obligan a repensar cómo la vamos a manejar.

Cuando pasamos a un sistema automático no tenemos capacidad para administrar esa baja calidad a menos que incluyamos un sistema de soporte. Por eso es muy importante no perder de vista qué grado de flexibilidad vamos a perder, para evitar problemas a futuro.(Ver gráfico 4)

Otro aspecto muy importante a la hora de evaluar tecnología es la productividad objetivo, a diferencia de un sistema manual, no se puede aumentar el troughput por encima de las condiciones de diseño, aunque se agregue más personal. Debido a las condiciones cambiantes de la demanda, es un aspecto muy importante que se debe diseñar con suma atención para evitar cuellos de botella no deseados

Caso de éxito

Internet Fusion Group es una empresa de comercio electrónico que se especializa en la venta en línea de equipos y productos para surf, patinaje, deportes de invierno, equitación y actividades al aire libre, así como de ropa y accesorios. Actualmente envía 1,6 millones de paquetes al año.

La adquisición, en los últimos 3 años, de nuevos sitios web de marcas importantes ha aumentado enormemente el número de referencias gestionadas de 300.000 a más de 1 millón. Internet Fusion necesitaba urgentemente una solución para hacer frente no sólo al crecimiento del momento, sino también al inevitable crecimiento futuro que resultará de nuevas adquisiciones. Los VLM Modula han sido capaz de ofrecer la solución perfecta.

“Con Modula, usando sólo 560 m2 de superficie, hemos sido capaces de crear unos 4.000 m2 de superficie de almacenamiento muy flexible”

La inversión en la solución desarrollada por Modula ha permitido a Internet Fusion recuperar una enorme cantidad de espacio. Ahora, el 50 % de los artículos en stock se gestionan en el almacén VLM de Modula.

La velocidad de preparación de los pedidos ha aumentado varias veces, manteniendo los indicadores clave de rendimiento constantes y estables incluso en las horas punta de la temporada (Black Friday, Cyber Monday).

Sin el almacén de Modula, habría sido necesario emplear a 7 operadores más para la recogida y preparación de los volúmenes de pedidos actuales. Otras ventajas son la reducción del estrés del operador, gracias al principio “mercancía al hombre”, la disminución de los errores de picking, la mayor seguridad y la mayor limpieza de la mercancía desde la recepción hasta la expedición.

¿Cómo es el flujo de trabajo con los almacenes automáticos modula?

Internet Fusion utiliza el sistema de “wave picking”, o picking por oleadas, dedicando cuatro áreas de almacenamiento específicas al almacén VLM de Modula. Cada operador recoge los artículos de las zonas en secuencia. El tiempo que se tarda andando en el almacén entre una recogida y otra se elimina prácticamente, lo que hace que la nueva solución sea extremadamente eficiente.

En caso de una línea de pedido, el artículo se coloca directamente en la zona de embalaje.

Con varias líneas de pedido, compuestas por más referencias, los artículos se recogen y se colocan en la zona de montaje, a la espera de que se complete el pedido antes de su traslado a la zona de embalaje. El tiempo medio de ejecución desde la recepción del pedido hasta el envío es de unos 30 minutos.

Solución:

- 20 Modula ML25D Lift

- 1 operador cada 5 Modula

- 80% del espacio ahorrado

- 4000 líneas de pedido por día

- 250 retiros / hora

(*).Co-founder & General Manager de Standard Loxic

Nota completa publicada en Revista Énfasis edición junio 2022. Ingresá aqui.