En la actividad logística, las operaciones dentro de los centros de distribución concentran los mayores esfuerzos por diseñar soluciones tecnológicas que aumenten su eficiencia y productividad. En esta línea, la implementación de robots autónomos para el movimiento de materiales es una de las tecnologías que se imponen a nivel mundial, debido a su sencilla implementación y los buenos resultados que es capaz de ofrecer.

Sobre esto dialogamos con Fabián Audisio, Director Comercial Regional de Boreal Technologies.

Énfasis Logística: ¿Cómo describiría la relación actual entre la actividad logística y la automatización de procesos?

Fabián Audisio: La automatización fija tradicional tiene un largo tiempo de espera debido a los extensos requisitos de ingeniería, control, energía e instalación. Requiere una gran asignación de espacio y también requiere desmontaje y reconfiguración cuando los procesos cambian. Con la automatización de procesos, se puede transformar la operación logística del almacén, reformulando y optimizando, los circuitos, caminos logisticos, y eficiencia, con la ayuda de robots y otros dispositivos automáticos.

É. L.: ¿Cuáles son las principales tendencias a nivel mundial en este sentido?

F. A.: Aparte de los procesos logisticos tradicionales, a nivel mundial existen actualmente tendencias muy fuertes a la automatización con equipamiento robótico.

Si bien no existe una solución única para todos, por lo que su instalación puede requerir cambios. Las aplicaciones tradicionales, historicamente requieren cambios de infraestructura en el espacio, el diseño y el almacenamiento, significando que sus instalaciones deben adaptarse a la solución y no al revés.

Con la automatización a pedido, su instalación no cambia: los robots totalmente autonomos (AMR) se adaptan a su plano de planta existente y navegan de forma independiente sin la necesidad de agregar marcas en el piso o modificar las estanterías.

É. L.: ¿Cuál es el nivel de penetración o difusión de estas tecnologías en el mercado local?

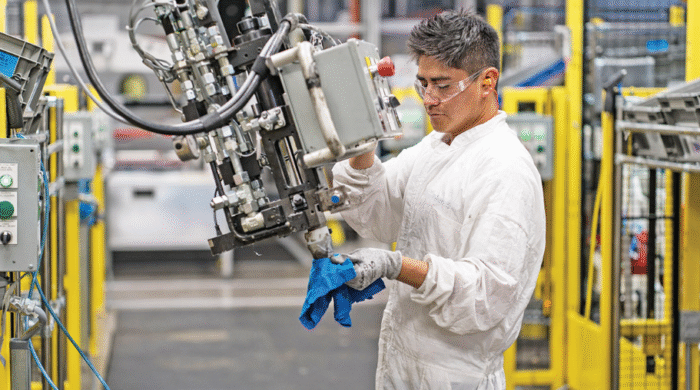

F. A.: Las tecnologías de robots están recién comenzando en nuestra región aplicadas a la logistica, si bien ya existen desde hace años en los procesos de manufactura.

É. L.: ¿Qué beneficios se obtienen a partir de la implementación de robots en las operaciones dentro de los centros de distribución?

F. A.: Los AMR hacen que los negocios sean más eficientes, y de esta manera también se ganan el aprecio de los empleados de los centros logísticos, ya que los AMR hacen que sus trabajos sean más seguros, más fáciles y más satisfactorios.

Aquí hay tres razones por las que los AMR son realmente buenos para la fuerza laboral del almacén, y no son una señal del apocalipsis del robot o una pesadilla que cobra vida para los luditas.

RAZÓN # 1: Los AMR mitigan los accidentes y lesiones de montacargas

La seguridad es una preocupación primordial en cualquier almacén. Cada año, en los Estados Unidos se producen cerca de 100.000 lesiones de carretillas elevadoras. Cada tres días, un trabajador de almacén muere en un accidente de montacargas. Con personas y carretillas elevadoras trabajando juntas en áreas de gran tráfico, desafortunadamente los accidentes son inevitables. Sin embargo, cuando los AMR toman una cantidad sustancial de tránsito material, protegen a los trabajadores de muchas de esas interacciones peligrosas. Por supuesto, las carretillas elevadoras no son lo único que puede dificultar los trabajos de los trabajadores del almacén y potencialmente provocar lesiones…

RAZÓN # 2: Los AMR alivian las lesiones de la espalda, las lesiones de la rodilla y el desgaste general en el cuerpo

En los almacenes de todo el mundo, las lesiones de espalda y rodilla son muy comunes debido a los levantamientos repetitivos y las horas de caminata involucradas en tareas como la recolección. Incluso sin una lesión aguda, el desgaste del cuerpo puede hacer que el trabajo de un empleado del almacén sea bastante desagradable, especialmente para los adultos mayores. La automatización del transporte pesado mediante el manejo de materiales AMR se traduce en que los trabajadores pasan menos tiempo cansados y adoloridos.

RAZÓN 3: Los AMR permiten que los recolectores de almacén se centren en tareas de nivel superior

La introducción de AMR en entornos de almacén reduce el tiempo de viaje del recolector y, a su vez, les permite centrarse en tareas de alto nivel para la empresa que aumentan las tasas de productividad del almacén y mejoran la eficiencia del almacén, todo al mismo tiempo que trabajan con personas. Para las compañías que implementan específicamente las soluciones de Fetch Robotics, estos escenarios de trabajo colaborativo humano / robótico ayudan a las organizaciones de almacenamiento a ver el ROI de su inversión robótica en tan solo tres a seis meses.

Una vez que los AMR se implementan en un almacén, por lo general toma alrededor de una semana que los trabajadores entiendan que están allí para ayudarlos y facilitarles el trabajo. Una vez que esto ocurre, los trabajadores se convierten en defensores entusiastas de sus nuevos ayudantes. La pregunta de “los robots me quitarán mi trabajo” se desvanece a medida que los AMR se reconocen como compañeros de equipo en lugar de competidores, y hacen que las fuerzas de trabajo sean más eficientes, rentables y más saludables, todo al mismo tiempo.

É. L.: ¿Cuáles son las principales demandas que manifiestan quienes consultan por estas soluciones?

F. A.: Las mayores demandas se relacionan con la optimización de operaciones más reducción de costos operativos. Allí es donde la utilización de la robótica puede colaborar rompiendo los paradigmas existentes, y agregando seguridad de operación a los paradigmas anteriores mencionados.

É. L.: ¿Cómo es el proceso para definir cuál es la mejor solución para cada necesidad?

F. A.: Nuestros consultores e ingenieros logísticos realizan analisis de sitios y procesos actuales, para poder recomendar el mejor plan de automatización posible.

É. L.: ¿Cuál es el análisis que debe hacerse en relación a los niveles de inversión necesarios para adoptar estas tecnologías?

F. A.: Los beneficios de instalar robots móviles autónomos (Robots AMR) en los almacenes son cada vez más obvios. Se ha hecho que muchos en la industria de la logística consideran si sus instalaciones están realmente listas para AMR.

Por ejemplo, los recolectores en los centros de distribución están recogiendo más artículos por hora al permitir que los AMR asuman la ardua tarea de entregar los pedidos completados a su próximo destino. La productividad aumenta y los empleados están felices de permitir que los robots realicen los recorridos de larga distancia. ¿Pero no es difícil y lleva mucho tiempo instalar sistemas autónomos? La buena noticia es que se ha vuelto mucho más fácil.

Invertir en robótica de almacén es una tarea importante para cualquier negocio. Decidir cómo comenzar con una flota de robots de manejo de materiales es una de las muchas preguntas matizadas sobre los AMR. Sin embargo, una cosa de la que no deben preocuparse es si su almacén está listo para AMR en este momento, porque lo está. La instalación de un nuevo hardware y software autónomo sin duda suena como un gran compromiso, pero con la última generación de AMR, es mucho más rápido y más simple que nunca.

En el pasado, la instalación de unidades automáticas de transporte de material, a menudo llamadas Vehículos Guiados Automatizados (AGV), requería mucho tiempo y era costosa. Además del hardware y el software necesarios para administrar los AGV en sí mismos, también fue necesario pasar meses realizando cambios en su infraestructura para cumplir con los requisitos operativos del proveedor del sistema AGV. Ese tiempo y dinero adicionales hicieron de su implementación una transición larga y estresante. Si los robots no funcionaban, significaba incluso más tiempo y dinero desperdiciado para que todo volviera a la normalidad.

É. L.: ¿Cómo imagina que impactarán estos desarrollos en la logística del futuro?

F. A.: Uno de los beneficios más sorprendentes de la tecnología robótica de almacén es su facilidad de integración en casi cualquier instalación. Por ejemplo, los AMR utilizan un mapa para navegar dinámicamente y evitar obstáculos, lo que significa que no es necesario configurar rutas dedicadas, instalar nada en el suelo o restringir el funcionamiento de personas y carretillas elevadoras en áreas del almacén donde se utilizan robots. Deberá hacer un mapa de su almacén para que los AMR lo sigan, pero ese es un proceso que puede realizar una sola persona en solo uno o dos días, incluso en almacenes muy grandes con cientos de miles de metros cuadrados de piso.

Con la automatización bajo demanda, los robots pueden ser reutilizados fácilmente por el usuario con una interfaz intuitiva y fácil de usar. Nuestra actual solución se puede adaptar y operar en una variedad de entornos de almacén, que incluyen logística, distribución, comercio electrónico, comercio minorista y fabricación.

No está limitado a un flujo de trabajo de una sola función, como ocurre con la automatización tradicional o los AMR especializados. Con el poder de la plataforma de robótica en la nube de Fetch Robotic, las modificaciones al transporte de material y los procesos de recopilación de datos están a solo un clic del mouse.

La automatización bajo demanda también significa analizar los datos de robots, equipos, sistemas y dispositivos en todas las operaciones de la instalación para crear información procesable. Las soluciones actuales de robótica permiten optimizar toda la operación logística del almacén, incluyendo el control de las instalaciones y los sistemas, la precisión del inventario y el flujo de materiales.