Por: Marcio Vitta y Eduardo Rinaldi. (*)

Desde hace varios años las empresas argentinas Qitech y ACR Consultores, buscan juntas desarrollar soluciones que ayuden a mejorar los procesos operativos de su cartera de clientes. Su objetivo principal es la incorporación de innovación y tecnología que lleve a reducir costos, mediante propuestas superadoras.

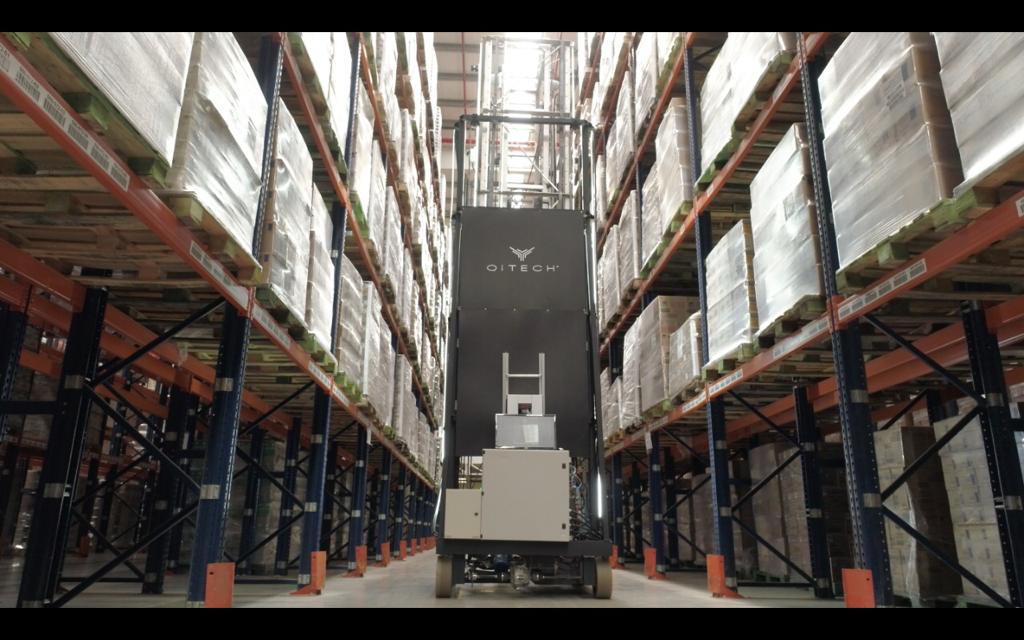

Basados en esto y conociendo por experiencia propia, la problemática del proceso de la toma de inventario en cuanto a metodología y la cantidad de recursos que demanda (equipos, maquinarias, horas extras, etc), decidimos automatizar la operación y pensamos en un robot que ayude a realizar la tarea diaria.

El desarrollo fue complejo, ya que en el mercado argentino no existe nada similar y si bien la idea era clara, fue partir de cero. La realización del robot requirió de la coordinación de varios equipos de trabajo de manera simultánea.

Durante el desarrollo participó un equipo de trabajo muy diverso conformado por el grupo mecánico liderado por Guillermo Risso; el grupo de trabajo de hardware a cargo de Martín Dere y Nahuel Vernaz; e infraestructura y software de la mano de Guillermo Salazar y Ángel Díaz. Además de los equipos de cámaras e iluminación; ensamblado; operativo y de coordinación. Todos ellos avocados a la realización de una original idea.

En lo referido a la tarea del acople de las distintas partes del robot, fue ardua e implicó que tuviésemos que probar distintos tipos de motores, varias cámaras, diferentes formas de subir las torres del equipo. Hasta finalmente dar con la configuración adecuada. En el avance de todos estos procesos descriptos anteriormente, quedaron atrás varias configuraciones que fueron desarrolladas y descartadas debido a que íbamos avanzando y mejorando las cualidades performance que necesitábamos alcanzar en base al robot proyectado, originalmente.

Por fortuna contamos con la complicidad de nuestro cliente, Unilever, que se caracteriza por estar siempre en la búsqueda de mejoras en todos sus procesos. La firma ayudó mucho en el desarrollo e implementación del robot y puso a disposición sus equipos operativos para que pudiéramos trabajar en conjunto incluso junto a su operador logístico.

Es asi que de una idea y objetivo, ensamblado a equipos de desarrollo tecnológico y la demanda propueta por un cliente, se logró armar un gran plantel que logro el objetivo de un robot que vio la luz en noviembre del 2020, a pesar de la pandemia. Finalmente el desarrollo estaba listo y Unilever implementó su primer inventario robotizado.

Características técnicas

Se trata de una estructura metálica telescópica montada sobre cuatro ruedas compactas, desarrollada en tres tramos: Uno fijo y dos móviles. En condición de reposo su altura es de 4,73 metros y desplegado su altura máxima llega a los 11,67 metros, permitiéndonos tomar inventario en casi todo tipo de depósitos.

Para su desplazamiento cuenta con un motor eléctrico alimentado por baterías y los movimientos de elevación y descenso de los tramos móviles se realizan también con motores eléctricos, mediante cadenas. Actualmente el equipo es operado por una persona mediante un joystick y un panel de control de torres. Tenemos previsto a futuro que sea guiado en forma autónoma mediante la utilización de coordenadas y reconocimiento de espacio.

Para la lectura de las etiquetas, cuenta con doce cámaras dispuestas a ambos lados del equipo e iluminación propia. Cada cámara tiene asignado un segmento de lectura, el cual se irá ajustando dependiendo de la altura de configuración de cada pasillo. Para lograr el desplazamiento vertical de las cámaras, se dispone de una guía, un motor y una correa.

Las imágenes son tomadas por la cámara mediante un pulso electrónico enviado hacia ella, lo que permite asegurar su posición al momento de tomar cada una de las imágenes.

El sistema operativo y el programa general están cargados en la Unidad Central de Procesos y mediante esta se comunica con los demás módulos del sistema, permitiendo que el equipo avance, frene, suba o baje las torres, ubique las cámaras en la posición adecuada, tomé las fotos y adecue las luces según requerimiento.

El banco de baterías que alimenta a los distintos motores del robot, se encuentra incorporado al equipo y nos dan autonomía suficiente para desarrollar todas las actividades necesarias para cubrir el inventario sin recarga. Podemos garantizar aproximadamente más de dieciséis horas de autonomía.

Una vez obtenidas las imágenes se transmiten a un servidor central conectado a internet. Aquí se vincula al software que corre en la nube, decodifica las imágenes y las devuelve al servidor, para luego comunicarse con el software WMS del cliente y realizar la validación.

La velocidad de operación en modo captura, depende de las características del almacén. Actualmente estamos recorriendo pasillos de 120 metros en seis minutos, pero técnicamente podemos lograr velocidades de un metro por segundo. La performance del equipo se verá beneficiada dependiendo del estado del piso de los depósitos, de su iluminación, de la calidad del etiquetado de los pallets y del buen estado de las estanterías.

Una gran solución para un procedimiento complejo

La toma de inventario es un proceso complejo per se. En general se debe conseguir personal específico que trabaja en horas extra, alquilar equipos ad-hoc como plataformas de altura, equipos hand held, arneses. Además de toda la coordinación previa y durante la realización del inventario.

Las compañías multinacionales, en general, deben cumplir con la toma de inventario entre una a dos veces por año, como parte de sus procesos de compliance y reporting internacionales. También lo hacen las compañías locales para tener un control de sus activos.

Durante el 2020, debido a la pandemia mundial de Covid-19, muchas empresas no pudieron realizar el inventario, mientras que Unilever, utilizando el desarrollo basado en tecnología propuesta por nosotros, pudo hacerlo en tiempo y forma , y así cumplir sus objetivos.

Mediante el uso del robot, hemos logrado que el personal operativo mantenga sus funciones dentro del depósito mientras se realiza el inventario, y también se logró una importante disminución en la cantidad de tiempos utilizados para esa operación interna, máquinas y equipos alquilados para tal fin.

Estimamos que la reducción de costos total en la toma de inventario ronda el 70 por ciento.

Nos gusta pensar que siempre hay otra manera de hacer las cosas. Nos mueve el desafío de desarrollar soluciones que logren un gran impacto y que generen un cambio sustancial y positivo en su aplicación. Nos enfocamos principalmente en mejorar los controles. Nuestra propuesta de valor es que nuestros clientes tengan todo bajo control.

Al respecto Marisa Gramajo-Jefe de Inventarios Unilever dijo: “nos propusimos como empresa, alcanzar una nueva metodología en la toma de inventarios que permitiera eficientizar tiempos y costos, además de liberar recursos operativos para otras funciones. El resultado fue una solución tecnológica, digital y transformadora con óptimos resultados de performance y mejora permanente, camino a la proyección de un modelo autónomo”.

(*) Referentes de CEO Qi-Tech y COO ACR Consultores.

Nota publicada en RevistA Énfasis Sudamenricana, edición mayo 2021. Ingresá aqui.

Te puede interesar:

Automatización impulsa agilidad en las entregas

Los 7 procesos de RRHH más posibles de robotizar