*Por: Matias Chaubell, Coordinador Comercial de Raypac.

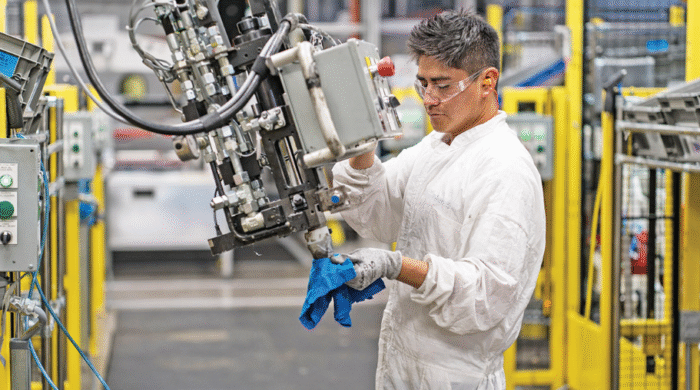

La automatización de muelles de carga se presenta hoy como una solución innovadora que, además de reducir los tiempos de operación, mejora la seguridad de los trabajadores y garantiza la integridad de la mercadería transportada.

En una operación tradicional, la carga de un camión puede demandar entre 30 y 40 minutos, dependiendo del tipo de mercancía y del uso de montacargas. Con un sistema de carga automática, ese mismo proceso puede completarse en tan solo 5 minutos. La diferencia no solo impacta en la velocidad, sino también en la planificación de la cadena de suministro, ya que permite despachar un mayor número de vehículos en menos tiempo.

La adopción de estos sistemas no es algo lejano ni exclusivo de Europa. Hoy en día, la automatización de docks ya se encuentra instalada y operando en distintas industrias de Latinoamérica, confirmando que se trata de tecnologías robustas y probadas que pueden adaptarse perfectamente a los contextos regionales.

Te podría interesar:

Uno de los grandes atributos de los muelles automáticos de carga es que no requieren modificar ni adaptar los camiones, tráileres o contenedores que se deseen cargar. Esto los convierte en una alternativa flexible, capaz de integrarse a la operación sin grandes cambios en la infraestructura ni inversiones adicionales en la flota de transporte.

Las ventajas de contar con un dock automatizado son múltiples y abarcan tanto la seguridad como la eficiencia y la sostenibilidad:

- Mayor seguridad: al eliminar el tráfico de montacargas dentro del vehículo, se reduce la exposición de los trabajadores a situaciones de riesgo y disminuyen de manera significativa los accidentes asociados a caídas de carga o colisiones.

- Carga rápida y eficiente: la tecnología de “one-shot loading” permite completar la operación en pocos minutos, acelerando la rotación de vehículos y mejorando la utilización del muelle.

- Reducción de daños: el flujo controlado asegura una distribución uniforme, evitando golpes o presiones desiguales.

- Costos operativos más bajos: menos intervención manual implica menos personal en tareas críticas y menor necesidad de equipos auxiliares.

- Sostenibilidad: la eficiencia energética de los sistemas contribuye a reducir la huella de carbono y se integra a políticas de logística verde.

- Flexibilidad: pueden operar con distintos formatos de tráileres y contenedores, adaptándose a flotas diversas sin requerir modificaciones.

En cuanto a las características de los sistemas, destacan por su capacidad de trabajar con diferentes tipos de cargas, ya sean pallets estándar europeos (800×1200 mm), pallets CHEP (1000×1200 mm), mercancías en slip sheets o incluso cargas sin base. Pueden cargar sin inconvenientes tráileres de 13,6 metros, así como unidades de 47 o 53 pies, además de contenedores de 20, 40, 45 y 53 pies en versiones dry cargo, high cube o pallet wide. Todo esto con un proceso que no depende de modificaciones estructurales, lo cual asegura versatilidad y rapidez en la implementación.

El funcionamiento del sistema incluye tecnologías de alineación automática de alta precisión. Al momento de iniciar la operación, un escáner calcula el espacio disponible en el interior del vehículo y determina la posición exacta de las paredes y el piso. A partir de esa información, se define la línea central y se ajusta la posición del muelle de carga para quedar perfectamente alineado con el tráiler. El sistema es capaz de corregir diferencias laterales de hasta ±250 mm en la parte trasera y ±150 mm en la delantera, además de un ajuste vertical estándar de 600 mm que permite compensar inclinaciones o movimientos de la suspensión. Una vez comprobada la alineación mediante un segundo escaneo, comienza la transferencia de mercancía.

La secuencia de uso es clara y repetible: el tráiler se posiciona en el muelle y se bloquea de forma segura, se realiza el escaneo y alineamiento automático, y luego las cargas previamente agrupadas en el área de staging son trasladadas hacia el interior en una sola operación. Durante el proceso, la altura se ajusta dinámicamente para asegurar que la carga avance de manera uniforme hasta completar el vehículo. Finalmente, la plataforma retorna a su posición inicial, lista para recibir el próximo camión. Todo este procedimiento no solo asegura velocidad, sino también consistencia y reducción de errores humanos.

Estos sistemas, además de robustos, han demostrado una fiabilidad sobresaliente. Están diseñados con placas de baja fricción y rodillos libres que minimizan el desgaste y permiten que la operación continúe incluso si algunos de los rodillos presentan fallas. Esto garantiza un alto nivel de disponibilidad y reduce los tiempos de inactividad por mantenimiento.

Lea el artículo en la Revista de Enfasis Logística.